物料准备:

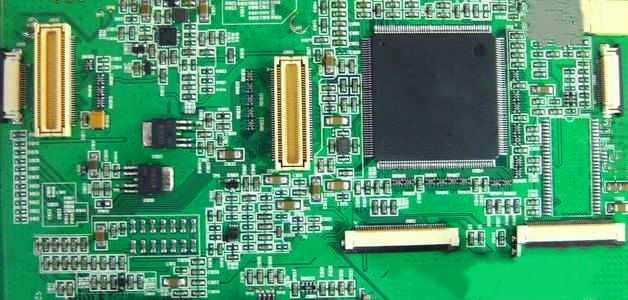

电子元件:包括0805、0603等尺寸的电阻、电容,SOT23、SOT563等尺寸的晶体管,以及QFP、BGA等封装的集成电路。这些元件通常以卷装或带装形式供应。

PCB板:在贴片加工前,需要进行良好的PCB板设计和制造,并在表面预先涂覆焊膏。

贴片机的操作:

参数设置:操作人员根据产品的工程文件,在贴片机上设置相关参数。例如,元件的X、Y轴坐标精度通常在±0.03mm,角度精度在±0.02°。

眼睛视觉系统:贴片机配备了高精度的视觉系统,用于对电子元件进行识别和定位。识别误差通常控制在±0.01mm以内。

自动贴装过程:

供料:电子元件通常存放在料盘中,通过贴片机的自动供料装置,将元件从料盘中吸取到贴片头上。吸嘴的定位精度可达±0.02mm。

定位:通过视觉系统的帮助,贴片头将元件精确定位至PCB板上对应的焊盘位置。定位精度可控制在±0.03mm以内。 c. 贴装:贴片头放置元件到PCB上,准确度通常在±0.05mm以内,同时要确保元件的方向正确。

焊接工艺:

回流焊:在高温恒温区,整个PCB通过预热、焊接和冷却三个阶段完成焊接过程。预热时,温度可控制在150°C200°C,焊接时,焊锡温度通常在240°C260°C,焊接时间为20ms~50ms,冷却时,温度逐渐降低。

质量检测:

视觉检测:通过视觉系统对焊点进行检查,确保焊点位置准确,没有错位或冷焊等问题。检测的时间通常在1秒以内,识别精度在±0.01mm以内。

X射线检测:用于检测BGA等封装元件的焊接情况,通常使用80kV的电压,检测时间约为10秒,分辨率可达0.1mm。